インタビュー:東京大学広告研究会

記事作成:東京大学広告研究会

知の深化とともに知の探索を

〜2020年GNT企業100選に選出〜

高砂電気工業株式会社は、1959年に創立された個人経営の高砂電気工業を1963年に法人格とし設立されました。小型耐薬液バルブやポンプの専門メーカーとして長年蓄積してきた技術力を基に、分析装置用電磁弁をはじめ多品種少量のバルブを開発・製造しています。

そして創立から61年目にあたる2020年には、経済産業省が認定する『グローバルニッチトップ企業100選』に選出されました。同年10月にはグループ経営化を目指して持株会社を新設し、高砂電気工業株式会社は新設会社、『高砂ホールディングス株式会社』の完全子会社となりました。また、社内カンパニー制を導入し、「流体制御システムカンパニー」と「未来創造カンパニー」を社内に新設しました。

分析装置は、⾎液分析や、排気ガス・⽔質分析、クロマトグラフなど、健康や環境の維持、さらには食の安全や新薬開発などにも重要な役割を果たしています。そして、その分析精度を左右する重要なキーパーツとなるのが分析装置用バルブです。

分析装置用電磁弁というニッチな市場においてトッププレイヤーでありながら航空宇宙分野にも新規参入するなど、挑戦し続ける努力を厭わない姿勢、そして顧客に合わせた製品づくりを可能とする高度なカスタマイゼーション―今回はそのような取り組みをされている高砂電気工業株式会社の代表取締役会長 浅井 直也 様に取材させていただきました。

事業の根幹―分析装置用バルブ

分析装置用バルブ

――― どのような経緯で“分析装置用バルブ”というニッチな分野に着目したのか

大前提として、バルブ自体はニッチな分野ではありません。バルブは機械の中ではよくある部品で、ニッチな分野とされるのは“分析装置用のバルブ”です。では質問に立ち返って、なぜ弊社が分析装置用のバルブに着目したのかについてお答えします。

創業当初は、お客様となり得る方々の要望にはできる限り全て対応していました。そういったことを背景に、既存品を用途に合わせて設計変更、改良を加えて特殊用途に専門的に変えていくこと、即ちカスタム対応、カスタマイゼーションが得意に、そして強みとなっていきました。

そうした対応をしている中で、偶然あるお客様から「分析装置の市場向けにバルブを作ってほしい」と言われました。そこで、創業者はこの“分析装置用のバルブ”という分野のユニークさに目を付けると同時に、今後技術の進展と共に伸びる可能性を感じ、事業展開を始めることとなりました。

結果、これが功を奏し、分析装置用のバルブにおいては、弊社が今現在まで高いシェアを獲得してきました。

市場が大きければ大きいほど良いということではありません。市場が大きければ当然様々な企業が参入することとなり、競争は激化します。例えば、市場が大きい洗濯機用バルブは、日本のメーカーが中国等に生産シェアを奪われる一方で、ニッチな分析装置用バルブ市場は大企業が参入することが少ないため、我々中小企業が細く長く成長を続けることができるのです。

GNT受賞製品―分析装置用電磁弁(ソレノイドバルブ)

――― 他のバルブとの違い

分析装置用電磁弁は、洗濯機やウォシュレットに使用される電磁弁とはだいぶ異なります。もちろん、基本的な構造や動作原理は近しいものがありますが、含まれる材料、性能、そして信頼性などはだいぶ異なってきます。単価で比較してみると、ウォシュレット用の場合単価が200~300円だと聞いていますが、血液分析装置に使用されるバルブは2000~3000円、さらに宇宙航空機用となると2,3万~2,30万、ないし数百万するものもあります。なぜそんなにも価格に差が出るかというと、質の違いはもちろん、使われる素材や製造方法、研究につぎ込まれる人的資源など様々な要因がその差を生み出しています。

工業製品の大原理として、「たくさん作れば作るほど価格が安くなる」というものがあります。ウォシュレットに使われる安価なバルブが年間およそ数百万個製造される一方で、ロケットに使われる高価なバルブは年間にせいぜい数個しか製造されません。このような少量高品種のものを製造している弊社にとって、近年小型の人工衛星が多数打ち上げられているという傾向は売上増加に繋がっています。

他社との差異

――― 高砂電気工業のバルブの強み

工業製品として市販されているソレノイドバルブの中では、世界最小であると認識しています。

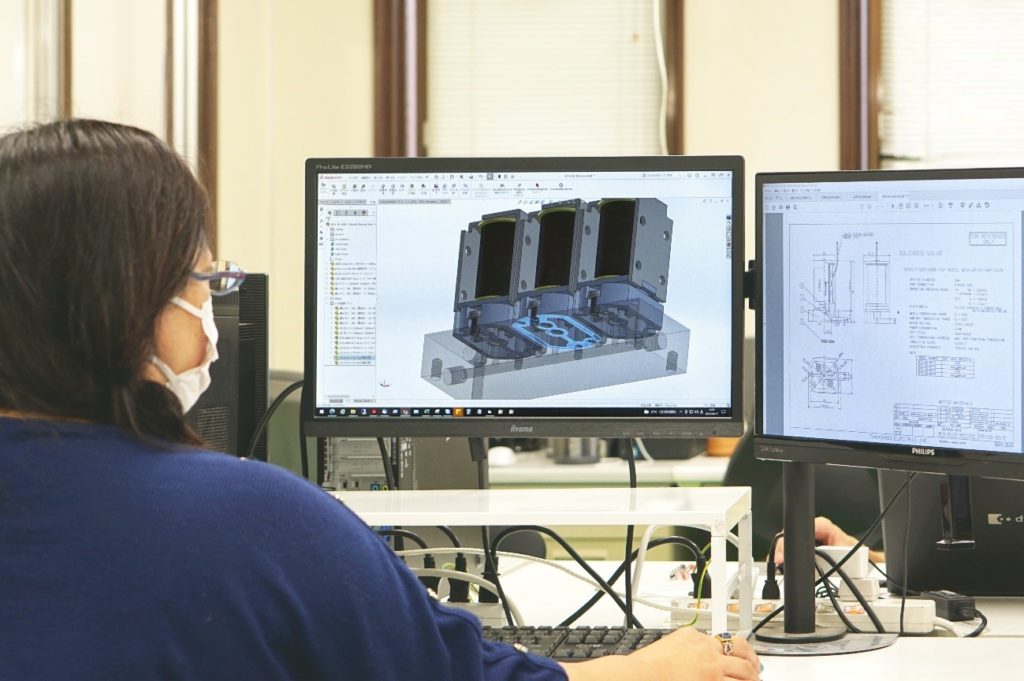

また、弊社が製造するバルブは多品種少量であることが強みとなっています。今までに出荷したことのある製品の品目数は1万を超えている一方、一品目当たり月平均生産数量は約33個に過ぎません。また、1つのバルブに対する製造工程は5,6工程、部品は約10~20点あります。さらに部品を製造する工程も数工程あるため、加味しなければいけない工程の数は全て掛け算した値になります。仮に計算してみると、1万種のバルブの組立工程が5、構成部品が15でその製造工程を仮に各3とすると、バルブ5万工程、部品45万工程、合計で50万工程あります。共通部品があるので実際にはもう少し減るとはいえ、この膨大な量の工程を正しく人から人へつなぐのが困難であるのは明白です。“工程表”、“作業指示書”といったものだと、文字情報しかなく、かつ紙媒体であることから探すのに手間がかかります。一方弊社は、13年前から“作業指示システム”という自前のシステムを開発しています。バーコードで製品や部品を読み込むと、それに対応する情報が即座にPCに画面表示されます。組み立ての手順や注意点、そして図面、検査の規格まで表示されます。さらに近年は、製造工程の動画を入れています。そうすることによって、経験の少ない新人であってもベテランの動画を見てすぐに製造することが可能となっています。多品種少量生産を維持するためにはこのシステムが必要不可欠です。

知の深化だけでなく知の探索も忘れない

創業60年を超えて尚、挑戦し続ける

――― 創業から60年超、どのようにして会社を長く存続させてきたのか

創業から60年以上経って尚存続し続けることができた要因の一つとしては、弊社が分析装置業界に位置しているということが挙げられます。60年前、我々が家電業界に入っていたら今の会社はなかったかもしれません。2,30年同じ部品を供給し続けている血液分析装置を見たら分かるとおり、この業界はライフサイクルが長く、間違いなく弊社の安定要因になっています。

しかし、それだけでは会社を存続させることはできません。いくら安定的な業界であっても、どこかで環境は変化していくので、常に新しい製品、新しい技術を生み出し続けないと徐々に細っていくことは間違いありません。それに対して、我々は『既存事業だけでなく新規事業もどんどんやっていこう』という気概を持っており、実際にここ数十年間、平均で年5%以上の成長を維持し続けているのは、間違いなくこのイノベーションに力を入れているからだと思います。一般的に、企業が新製品、新技術の開発をするには時間がかかり、それに加えてリスクも伴います。比較的簡単に利益を出そうとするならば、既存製品、既存市場に特化して深堀した方が早く、その方が短期的に、かつ確実に収益が上がります。多くの企業がどうしてもそちらの方に偏ってしまうというのも事実です。しかし、重要なのはこのような既存製品の深堀をする“知の深化”ではなく、新規製品を開発していく“知の探索”なのです。

――― 社内カンパニー制を導入し、「流体制御システムカンパニー」と「未来創造カンパニー」を社内に新設した理由

先程の話で言うと、「知の深化と知の探索の両方を一つの会社の中で部署を分けて行えばよいのでは」と思うかもしれませんが、それほど簡単な話ではありません。

例えば、血液分析装置は人の命に直結する医療機器の一種ですが、これに搭載するバルブを弊社は年間に何万個と製造しています。多品種少量とは言え、2,30年単位でコンスタントに同じものを毎年製造しており、ここで求められるのは新製品では全くありません。求められるのは、とにかく「一個も不良を出すな」ということです。血液分析装置は人の命に直結するだけあって、不良を出した場合には大惨事にもなりかねません。このようにして常日頃から「新製品はいいから、とにかく不良品を出さないでほしい」と顧客に言われ続けると人間のやることは決まってきて、作業工程から新しいことは一切せずに、10年前のやり方を今日も明日もずっとやり続けるといった一番リスクの低い方法を採ります。ではそういった場からイノベーションが出るのかと言ったら、出るはずがありません。

一方イノベーションは真逆で、「失敗しても構わないから、とにかく新しいことにチャレンジしなさい」という考えです。

こうした全く正反対の考えを持つとなった場合には組織から分離するのが最善の策であると弊社は考え、その結果「流体制御システムカンパニー」と「未来創造カンパニー」を社内に新設することとなりました。

常に顧客に寄り添う高砂電気工業の経営戦略

カスタマイゼーションを行うに至った背景

――― 顧客の要望に合わせたカスタマイゼーションを行う理由

カスタマイゼーションを行うに至ったきっかけは冒頭でお話した創業当時の話で、たった1人のエンジニア(創業者)がお客様も十分に確保できていない状況で会社を辞めて起業した、ということが背景となっています。お客様の獲得が最優先事項であったため、電話機の前でお問い合わせが入るのをずっと待っており、いざお問い合わせが入ると仮に開発・製造が難しいものであっても二つ返事で了承していたそうです。そういった顧客の要望に合わせた案件を何件もこなすうちにカスタマイゼーションが得意になりました。1つの取引先からの「同じバルブを1万個で安く作ってください」という注文よりも、複数の取引先からの「○○といった形状のバルブを3個作ってください」、「私たちは△△といったバルブが10個ほしいです」といったような様々な注文に応えていくうちにカスタマイゼーション、多品種少量生産体制が整っていったのです。

また、我々の業界の用語で「内製率」というものがあります。内製率とは、製品を製造するにあたってどのくらい自社内の部品を用いているかを割合で表したものになります。大企業を始めとして、多くの企業は部品を外部から購入したり他企業に外注したりだとかで内製率は低い傾向にあります。一方、弊社は部品を社内で作っており内製率が高くなっています。部品を社内で作っている理由としては、多品種少量生産では社内で部品を作った方が手間もコストもかからず、カスタマイゼーションに有利になるためです。仮に特殊なバルブを一個作るとなった場合、必要な特殊な部品が少量ずつ必要になりますが、その際毎回部品を外部から購入したり他社に外注したりすることは大変手間もコストもかかります。一方弊社では、設計者が図面を書いて加工部門に製造依頼をするだけで手間もコストもかけることなく部品を調達できます。

このように、創業当初からのカスタマイゼーションの精神を引き継ぎ現在に至るまで継続することで、業界内における弊社の評価が定着し、加速度的にあらゆる注文を受けることとなりました。実際に中小企業の我々でもNASAやJAXAをはじめGAFAMや世界中の大学からお問い合わせをいただいております。

開発から製造までの一貫生産体制

――― 多品種の製品を開発から製造まで一貫して生産できる理由

弊社は創業62年目に入りましたが、先程申し上げたようなカスタム対応を何十年とずっと繰り返し続けています。以前作ったことのあるバルブはもちろん、今までに聞いたことのないような特注バルブの注文を受けることも多く、そのたび図面を新しく書いています。弊社における新図の発行は年間約400枚となっており、営業日で計算すると一日あたり約2製品ずつ新図を描いています。そのくらい多品種のカスタマイズをたくさんこなしていくと、例え特殊な注文が入ったとしても『待てよ、これって前あそこで対応したよね』だとか『これは非常に変わったニーズだけど、あそこで使ったあの技術が転用できるよね』といった経験が積み重なります。即ち、“技術の引き出し”がどんどん増えていくのです。

そのため、いきなりどこかの企業が弊社の真似をしようと思っても不可能であることは明白です。カスタマイゼーションをしていくうちに蓄積してきた技術の引き出しこそが弊社の強みなのです。

良いものを作るだけではなく、それをどう売っていくかも重要

――― 自社制作のHPやデジタルマーケティングに力を入れる理由

それはまさに、弊社がグローバルニッチであるからです。グローバルニッチとは、ものすごく小さな市場が世界に点在している状態のことを指しますが、実はすごくマーケティングをしづらい状態になります。例えばすごくローカルな、もしくはドメスティックな市場であればその国、ここで言えば日本だけで頑張れば良いということになります。いくら47都道府県あるといっても、世界各国の数に比べれば多くはありません。また、ニッチではないがグローバルな市場であれば、その大きな市場に巨大な資金と人材をつぎ込んでマーケティングをすれば良いのです。一方弊社を含めた“グローバルニッチ”な市場の場合では、ものすごく小さな市場が世界中に散在しているわけですから、これを人力で獲得するのは不可能です。それではどのような方法が最適かと言うと、ネット上に情報をたくさん流してお客様が見つけてくれるのを待つという方法になります。結果的に受け身営業にはなりますが、我々にとってはこの方法が一番フィットするのです。

実際に弊社の宇宙航空事業の取引先であるNASA一つとっても、一度も売り込みに行ったこともないまま、ある日突然NASAからメールが来て取引を行うこととなりました。

このようなデジタルマーケティングはとても便利である一方、インターネット上にごまんといる競合他社を抑えなければ簡単に埋もれてしまいます。そこで弊社は“客寄せパンダ”と呼んでいるのですが、売れる、売れないは別として個性の光る製品を上手くネットにあげるようにしています。事実NASAから問い合わせのメールが来た時も、インターネット上で見つかる「世界で一番小さなシリンジポンプ」としてNASAが目を留めてくれたようです。

グローバルニッチトップならではの知財戦略

――― 高砂電気工業の知財(知的財産)戦略

弊社の特許戦略は、先程申し上げたマーケティングの裏返しになります。今の国際的な特許の仕組みは残念ながらグローバルニッチ企業にフィットしていません。なぜかと言うと、特許の制度には“世界特許”というものが存在せず、各国特許になっているからです。つまり、特許を出願する際には日本国内でも出願して、諸外国でも出願する必要があるのです。グローバルニッチ企業の場合、特許を出願するとなると、あらゆる国において特許を出願する必要があり、仮に審査が通ったとしても各国ごとに何年も膨大な維持費を払わなければなりません。一方でそれだけの投資をしてどれほどの売り上げや、特許侵害の抑止が見込めるかというと、ニッチな分野であるのであまり見込めないことは明白です。

ビジネスの基本は費用対効果です。特許を出願し、維持する、場合によっては法的措置を取ることによるコスト、それと特許による利益はどれほど得られるのかという、単純な比較なのです。

経済効果だけを考えるとそうですが、一方で特許というのはある種“勲章”みたいな要素があり、「特許をたくさん持っています」だとか、「自分の作った製品が特許として認定された」だとかそういった名誉的な要素も持っているのも事実です。我々も初期は特許を獲得できる度に喜んでいましたが、最近ではドライに、費用対効果で考えています。

SDGs経営に対する取り組み

前々からSDGsに取り組んでいた

――― SDGs達成に向けた取り組み

弊社は医療の普及に資する血液分析装置や、環境保全に必要な水質分析装置への部品供給を通じてSDGs達成への貢献を目指しています。近年SDGs経営というものが流行っていますが、実は何十年も前からそのような事に取り組んでいます。事業全体で見た時の売り上げの4割が医療、2割弱が水質分析といったように本業そのものがSDGsに直結しています。そのため、近年SDGs経営が求められるようになってから特段取り組んでいることや意識していることはありません。しかしながら、従業員の多くは、「人の命を救う仕事を担っている」という意識や誇りを持っています。

挑戦し続ける知の探究<GNT100インタビューのおわりに>

今回、『分析装置用バルブ』というニッチな分野で活躍をされている高砂電気工業株式会社を紹介させていただきました。今回記事をお読みいただいたことで、皆様が健康診断の際に使用される血液分析装置を裏で支えていたのが高砂電気工業株式会社であったことがご理解いただけたかと思います。また私個人としては、分析装置用バルブの開発・製造といった既存事業だけでなく、新たに社内カンパニー制度を設け宇宙航空事業を始めとした新事業の開拓にも力を入れ、挑戦し続ける努力を厭わない高砂電気工業株式会社の熱量を大いに感じ取ることができた貴重なインタビューとなりました。